I. Giriş

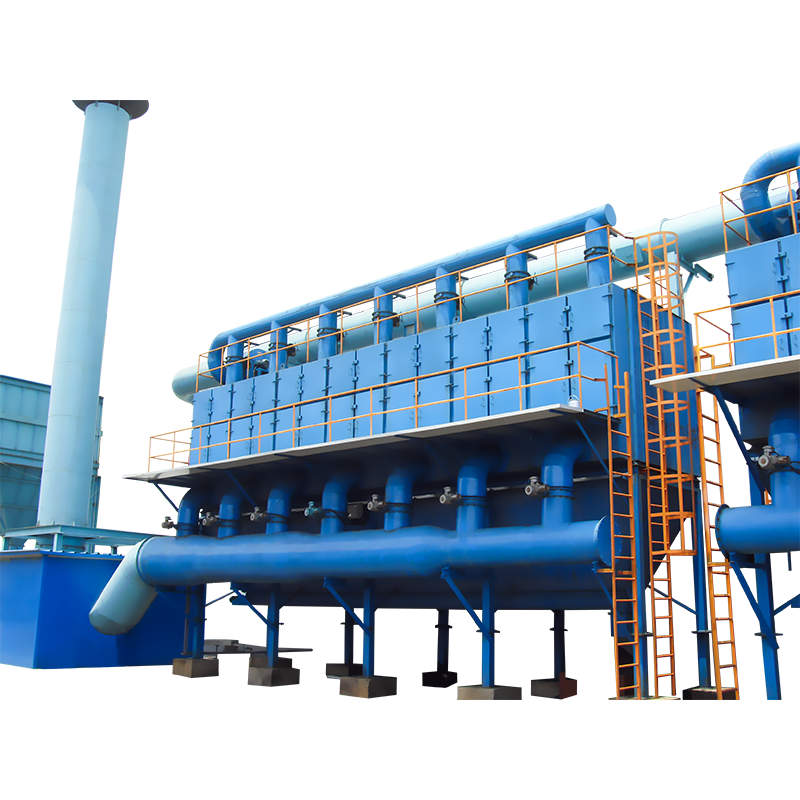

Üretim tesislerinden şantiyelere kadar endüstriyel ortamlar genellikle havadaki partikül madde ile yüklüdür. Bu "endüstriyel toz" sayısız zorluk oluşturmaktadır: işçiler için önemli bir sağlık tehlikesi olabilir, güvenli olmayan çalışma koşullarına (örneğin, daha az görünürlük, kayma tehlikeleri) katkıda bulunabilir, değerli makinelerde aşınma ve yıpranma ve çevresel uyumsuzluğa yol açabilir. Bu yaygın problemle mücadele etmek için, endüstriyel toz toplayıcıları kritik hava kirliliği kontrol cihazları olarak hizmet eder, toz ve diğer partikülleri hava veya gaz akımlarından yakalar ve çıkarır.

Herhangi bir etkili toz toplama sisteminin merkezinde filtre ortamında yatmaktadır. Bu filtreler en iyi parçacıkları bile yakalamak için tasarlanmıştır, ancak verimlilikleri doğrudan temizliklerine bağlıdır. Zamanla, filtre yüzeylerinde toz biriktikçe, tıkanırlar ve koleksiyoncunun performansında bir düşüşe yol açar. Bu sağlam ve güvenilir bir temizlik mekanizması gerektirir. Kullanılan çeşitli yöntemler arasında, hava nabzı temizleme sistemi, endüstriyel toz toplayıcılarında optimal performansı korumak için oldukça etkili ve yaygın olarak benimsenen bir çözüm olarak öne çıkmakta, verimlilik, uzun ömür ve sürekli operasyonda önemli avantajlar sunmaktadır.

İi. Anlayışlı Endüstriyel Toz Toplayıcıları

Endüstriyel toz toplayıcı aslında toz ve diğer safsızlıkları endüstriyel süreçlerden toplayarak hava kalitesini artırmak için tasarlanmış bir sistemdir. Birincil amacı, işçileri zararlı havadaki kirleticilerden korumak, makineleri toz kaynaklı hasardan korumak ve çevre düzenlemelerine uyum sağlamaktır.

Tipik bir endüstriyel toz toplayıcı, konserde çalışan birkaç temel bileşen içerir:

- Konut: Filtrasyon bileşenlerini çevreleyen ana yapı.

- Filtre Media: Toz parçacıklarını yakalamaktan sorumlu, genellikle kumaş, kartuş veya torbalardan yapılmış çekirdek eleman.

- Fan: Toz yüklü havayı koleksiyoncuya çeken hava akışını oluşturur.

- Hopper: Toplanan tozun deşarjdan önce biriktiği konik veya piramidal bir alt bölüm.

- Temizleme Sistemi: Birikmiş tozu periyodik olarak filtre ortamından çıkaran mekanizma.

Filtre ortamının rolü çok önemlidir; Tozu korurken temiz havanın geçmesine izin veren bir bariyer görevi görür. Toz toplayıcının etkinliği, filtrenin geçirgenliğini koruma yeteneğine bağlıdır. Bununla birlikte, filtre yüzeyinde toz parçacıkları biriktikçe, başlangıçta filtrasyona yardımcı olurken, nihayetinde filtre körleşmesine veya tıkanmaya yol açarak kollektörün genel verimliliğini engelleyen bir "toz keki" oluştururlar.

III. Filtre temizleme ihtiyacı

Filtreler, toz parçacıklarının sürekli birikmesi nedeniyle kaçınılmaz olarak kirlenir ve bu da bir toz keki oluşumuna yol açar. İnce, kararlı bir toz keki aslında ek bir filtre tabakası olarak hareket ederek filtrasyon verimliliğini artırabilirken, aşırı birikim olumsuz sonuçların bir kaskadını getirir:

- Azaltılmış hava akışı ve emme: Tıkanmış filtrelerin en acil etkisi, koleksiyoncudan geçebilen hava hacminde önemli bir düşüştür ve bu da toz kaynağında emişe yol açar.

- Azaltılmış toplama verimliliği: Hava akışı azaldıkça, toplayıcının tozu etkili bir şekilde yakalama yeteneği tehlikeye girerek daha fazla partikülün çevreye kaçmasına izin verir.

- Artan enerji tüketimi: Fan motoru, kısıtlı filtrelerden hava çekmek için daha fazla çalışmalı ve daha yüksek enerji tüketimi ve operasyonel maliyetlere yol açmalıdır.

- Daha kısa filtre ömrü: Kalıcı tıkanma ve artan basınç düşüşünün stresi, filtre ortamını erken yıpratabilir, bu da daha sık ve pahalı replasmanlar gerektirir.

- Akış aşağı ekipmana potansiyel hasar: Kapatılmamış toz aşağı akışta hareket ederek diğer makinelerde aşınma, korozyon veya tıkanmalara neden olabilir.

- Çevre düzenlemelerine uyulmaması: Verimsiz toz toplama, emisyonların izin verilen sınırları aşmasına neden olabilir, bu da para cezalarına ve düzenleyici cezalara yol açar.

Bu nedenle düzenli ve etkili filtre temizliği sadece bir bakım görevi değil, endüstriyel toz toplama sistemlerinin performansını, güvenliğini ve ekonomik uygulanabilirliğini sürdürmek için kritik bir operasyonel gerekliliktir.

IV. Hava Dartı Temizleme Sistemlerine Giriş

Genellikle "darbe jeti" temizleme sistemi olarak adlandırılan bir hava darbesi temizleme sistemi, birikmiş tozu bir endüstriyel toz toplayıcı içindeki filtre torbalarının veya kartuşların yüzeyinden otomatik olarak yerinden çıkarmak için tasarlanmış yüksek verimli bir yöntemdir. Daha eski, daha yıkıcı temizleme yöntemlerinden farklı olarak, nabız jet teknolojisi, temizleme döngüsü sırasında kapatma gerekmeden toz toplayıcının sürekli çalıştırılmasına izin verir.

Tarihsel olarak, filtre temizleme yöntemleri, filtreleri fiziksel olarak tedirgin eden mekanik çalkalayıcılar ve filtreleri genişletmek ve temizlemek için düşük basınçlı ters hava akışını kullanan ters hava sistemlerini içeriyordu. Bir dereceye kadar etkili olmakla birlikte, bu yöntemler genellikle toz toplayıcının çevrimdışı alınmasını gerektirir veya daha az kapsamlı temizlik ile sonuçlanır. Nabız jet teknolojisinin ortaya çıkışı, hızlı, yüksek enerjili bir basınçlı hava patlaması getirerek filtre temizlemesinde devrim yarattı ve çevrimiçi çalışmaya izin verirken üstün temizlik sağladı. Temel prensip, filtrenin temiz tarafına kısa, güçlü bir sıkıştırılmış hava darbesini göndermeyi ve filtre ortamını esneten ve toz kekini yerinden çıkaran bir şok dalgasına neden olmayı içerir.

V. Bir hava nabzı temizleme sisteminin bileşenleri ve mekanizması

A. Anahtar bileşenler:

| Bileşen | Tanım |

|---|---|

| Sıkıştırılmış hava kaynağı | Tipik olarak, tutarlı bir yüksek basınçlı hava kaynağı sağlamak için bir alıcı tankı (hava rezervuarı) ile birleşmiş bir endüstriyel hava kompresörü. |

| Diyafram valfleri (darbe vanaları) | Sıkıştırılmış hava darbelerini hızla açan ve serbest bırakan hızlı etkili, yüksek akışlı valfler. |

| Blowpipes/Manifoldlar | Hava darbesini yönlendirmek için her filtrenin ortasına hizalanmış nozullar ile filtre sıralarının üzerine yerleştirilmiş borular. |

| Zamanlayıcı/Denetleyici (PLC veya özel denetleyici) | Darbe valflerinin dizisini ve zamanlamasını elektronik olarak kontrol eden ve filtre sıralarının sistematik olarak temizlenmesini sağlayan sistemin "beyni". Modern sistemler genellikle daha fazla esneklik ve entegrasyon için programlanabilir mantık denetleyicileri (PLC'ler) kullanır. |

| Venturi nozulları (isteğe bağlı, ancak gelişmiş temizlik için yaygın) | Koni şeklindeki cihazlar, ortam havasında çekerek, temizlik enerjisini artırarak hava darbesini yükseltmek için tasarlanmış, flowpipes veya filtre kafeslerine entegre edilmiş. |

B. Adım adım temizleme işlemi:

Temizleme işlemi hızlı, otomatik bir dizidir:

- Toz kek birikimi: Toz koleksiyoncusu çalıştıkça, filtre ortamının dış yüzeyinde toz parçacıkları birikerek geçirgen bir toz keki oluşturur.

- Denetleyici darbe başlatır: Zamanlayıcı veya denetleyici, önceden ayarlanmış bir çizelgeye (zamana dayalı) veya diferansiyel basınç okumalarına (isteğe bağlı) dayanan, bir satıra veya filtrelerin bir bölümüne karşılık gelen belirli bir diyafram valfine bir elektrik sinyali gönderir.

- Diyafram valfi açılır: Enerjili diyafram valfi hızla açılır ve alıcı tankından darbe borusuna kısa, yüksek basınçlı sıkıştırılmış hava patlaması bırakır.

- Hava temiz tarafa girer: Sıkıştırılmış hava, havalandırılmış filtre torbalarının veya kartuşların iç kısmına (temiz taraf) venturi (varsa) venturi'den (varsa) seyahat eder.

- Hızlı genişleme/esneme: Ani yüksek basınçlı hava akışı, filtre ortamını hızla genişleten ve esneten bir şok dalgası oluşturur. Bu mekanik eylem, toz keki ve filtre yüzeyi arasındaki bağı kırar.

- Toz Kek Çıkar: Yerinden kesilmiş toz pastası, yerçekimi ile aşağıdaki hazneye düşer, burada toplanabilir ve çıkarılabilir.

- Valf kapanır: Çok kısa bir süre sonra (tipik olarak milisaniye), diyafram valfi hızla kapanır ve hava darbesini durdurur.

- Normal filtreleme devam ediyor: Temizlenmiş filtre bölümü hemen normal filtrasyon vergisine geri döner ve toz toplayıcının sürekli çalıştırılmasına izin verir.

- Dizi tekrarlar: Kontrolör daha sonra filtrelerin bir sonraki satırına veya bölümüne geçer, tüm filtreler temizlenene kadar diziyi tekrar ederek sistematik ve verimli toz çıkarma sağlar.

VI. Hava nabzı temizleme sistemlerinin avantajları

Hava nabzı temizleme sistemleri, sayısız operasyonel faydaları nedeniyle endüstri standardı haline gelmiştir:

- Yüksek temizlik verimliliği: Güçlü, kısa basınçlı hava patlaması, inatçı toz keklerini bile etkili bir şekilde yerinden ederek optimum filtre geçirgenliğini korur.

- Çevrimiçi Temizlik Özelliği: Eski yöntemlerden farklı olarak, toz toplayıcı çalışır durumda kalırken nabız jet sistemleri temizler, pahalı kapatma ihtiyacını ortadan kaldırır ve sürekli üretim sağlar.

- Genişletilmiş filtre ömrü: Aşırı toz kekin birikmesini önleyerek ve filtreler arasında daha düşük bir basınç düşüşü koruyarak, hava darbesi temizliği filtre ortamının ömrünü önemli ölçüde genişleterek değiştirme maliyetlerini azaltır.

- Enerji Verimliliği: Modern kontrolörler, temizleme döngülerini diferansiyel basıncına göre optimize edebilir ve filtrelerin sadece gerektiğinde temizlenmesini sağlar. Bu "isteğe bağlı" temizlik, sıkıştırılmış hava tüketimini sürekli darbeye kıyasla azaltır.

- Çok yönlülük: Hava darbesi temizliği, çok çeşitli toz tipleri için uygundur (ince ila kaba) ve torbalar, kartuşlar ve pileli elemanlar dahil olmak üzere çeşitli filtre ortamlarıyla uyumludur.

- Kompakt Tasarım: Nabız temizliğinin verimli doğası, genellikle diğer temizlik yöntemlerine dayanan ve değerli zemin alanından tasarruf eden sistemlere kıyasla daha kompakt bir toz toplayıcı tasarımına izin verir.

- Azaltılmış bakım: Temizleme sürecinin otomatik doğası, manuel müdahale ihtiyacını en aza indirir, işçilik maliyetlerini azaltır ve güvenliği artırır.

Vii. Optimal performans için hususlar

Oldukça etkili olsa da, bir hava nabzı temizleme sisteminin optimal performansı birkaç kritik faktöre bağlıdır:

- Sıkıştırılmış hava kalitesi: Darbe için kullanılan basınçlı hava kuru olmalı ve yağ ve partikül içermemelidir. Nem toz kekinin çamurlanmasına yol açabilir, bu da yerinden çıkmayı zorlaştırabilir ve yağ kalıcı olarak filtre ortamını kör edebilir. Hava kurutucuları ve filtreler gereklidir.

- Nabız basıncı ve süre: İdeal nabız basıncı ve süresi toz, filtre ortam ve sistem tasarımına özgüdür. Çok düşük bir basınç etkisiz temizliğe neden olurken, çok yüksek bir basınç filtre ortamına zarar verebilir. Uygun kalibrasyon çok önemlidir.

- Temizlik döngüsü frekansı: Bu zamana dayalı (düzenli aralıklarla darbeler) veya talep üzerine (filtreler boyunca önceden ayarlanmış bir diferansiyel basınçla tetiklenir) olabilir. İsteğe bağlı temizlik genellikle sadece gerektiğinde temizlendiği için daha enerji tasarrufludur.

- Filtre Medya Seçimi: Filtre ortamı seçimi nabız temizliği ile uyumlu olmalıdır. Bazı ortamlar mekanik esneme için diğerlerinden daha dayanıklıdır. Malzeme, örgü ve kaplama gibi faktörler rol oynar.

- Sistem Boyutlandırma ve Tasarım: Hava darbesi temizleme sistemi, toz toplayıcının kapasitesine, hava akışına ve toz yüklemesine uyacak şekilde uygun şekilde boyutlandırılmalı ve tasarlanmalıdır. Yetersiz temizlik kapasitesi erken filtre tıkanmasına yol açacaktır.

- Bakım ve sorun giderme: Diyafram valfi işlevselliği, blowpipe hizalaması, hava sızıntıları ve kontrolör ayarları için düzenli kontroller hayati önem taşır. Sıkışmış vanalar veya yetersiz hava basıncı gibi sorunlar temizlik verimliliğini ciddi şekilde etkileyebilir.

VIII. Hava Dartı Temizleme Sistemlerinin Uygulamaları

Hava nabzı temizleme sistemlerinin çok yönlülüğü ve verimliliği, onları geniş bir endüstriyel uygulamalar yelpazesinde vazgeçilmez kılmaktadır:

- Çimento ve Madencilik Endüstrileri: Ezme, öğütme ve taşıma işlemlerinden büyük miktarlarda aşındırıcı tozun kullanılması.

- Ağaç işleme ve mobilya üretimi: Talaş, ahşap cips ve zımparalama tozu toplama.

- İlaç Üretimi: Temiz oda ortamlarının sağlanması ve harmanlama, granülasyon ve tablet presinden ince tozların yakalanması.

- Gıda İşleme: Un, şeker, baharat ve diğer gıda bileşenlerinden tozun yönetilmesi, genellikle sıhhi tasarımlar gerektirir.

- Metal imalat ve kaynak: Dumanları yakalamak, toz taşıma ve kaynak dumanı.

- Güç üretimi: Kömür yakıtlı bitkilerden sinek kül ve diğer yanma yan ürünlerini kontrol etmek.

- Kimyasal İşleme: Çeşitli kimyasal tozlar ve partiküllerin toplanması, genellikle aşındırıcı veya patlayıcı tozlar için özel filtre ortamı gerektirir.

İx. Gelecekteki eğilimler ve yenilikler

Toz toplama ve hava nabzı temizliği alanı, daha fazla verimlilik, sürdürülebilirlik ve otomasyon talepleri nedeniyle gelişmeye devam ediyor:

- Akıllı Temizleme Sistemleri (IoT, Öngörücü Bakım): Nesnelerin İnterneti (IoT) sensörlerinin ve veri analitiğinin entegrasyonu, filtre performansının, diferansiyel basıncın ve sıkıştırılmış hava tüketiminin gerçek zamanlı izlenmesini sağlar. Bu, temizlik döngülerinin dinamik olarak optimize edildiği ve kesinti süresine yol açmadan önce potansiyel sorunların tanımlandığı öngörücü bakım sağlar.

- Enerji Optimizasyon Teknolojileri: Valf tasarımı, kontrolör algoritmaları ve sıkıştırılmış hava yönetimindeki diğer gelişmeler, operasyonel ayak izini azaltarak enerji tüketimini en aza indirmeyi amaçlamaktadır.

- Gelişmiş Filtre Ortamı: Gelişmiş toz salım özelliklerine sahip yeni filtre malzemelerinin geliştirilmesi, daha yüksek filtrasyon verimliliği ve daha fazla dayanıklılık, sistem performansını artırmaya ve uzun ömürlülüğü filtrelemeye devam edecektir.

- Daha geniş endüstriyel otomasyonla entegrasyon: Toz toplama sistemleri, karmaşık endüstriyel süreçlerde merkezi kontrol, veri alışverişi ve sorunsuz çalışmaya izin veren daha büyük bitki otomasyon sistemlerine giderek daha fazla entegre edilir.

X. Sonuç

Hava nabzı temizleme sistemleri ile donatılmış endüstriyel toz toplayıcıları, sağlıklı, güvenli ve verimli endüstriyel ortamları korumanın temelidir. Filtre ortamından biriken tozu etkili ve otomatik olarak yerinden çıkararak, bu sistemler sürekli çalışma sağlar, filtre ömrünü uzatır, enerji tüketimini azaltır ve sonuçta daha temiz bir ortama ve daha uyumlu işlemlere katkıda bulunur. Endüstriler daha fazla verimlilik ve sürdürülebilirlik aramaya devam ettikçe, hava nabzı temizleme teknolojisinde devam eden yenilikler şüphesiz endüstriyel hava kalitesi kontrolünün geleceğini şekillendirmede önemli bir rol oynayacaktır. .